- 产品名称:

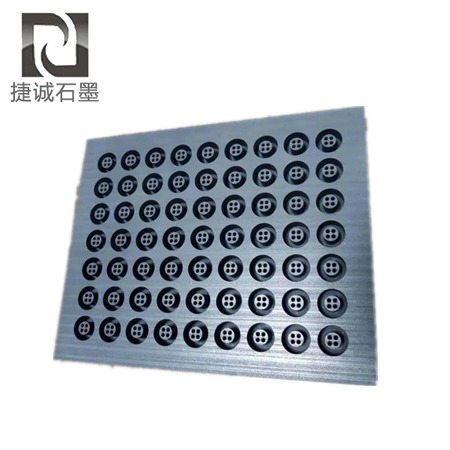

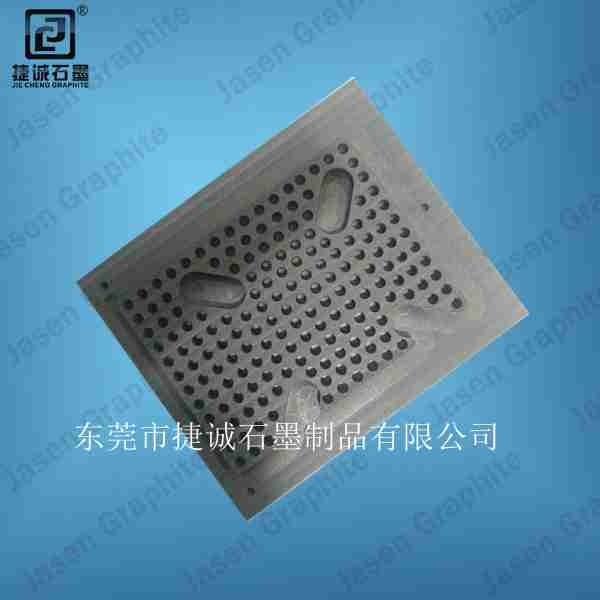

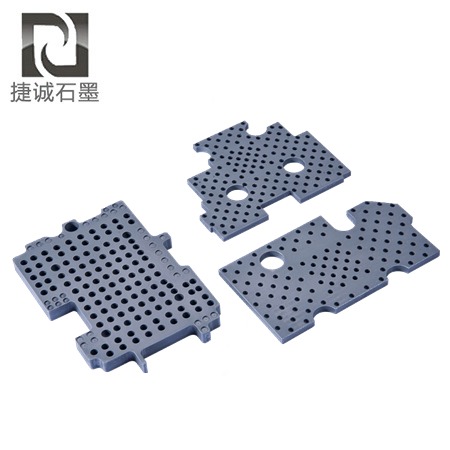

- 铜粉柱铜粉环烧结石墨治具

- 产品类型:

- 粉柱粉环烧结石墨冶具

- 产品品牌:

- 捷诚

- 产品简介:

- 热柱,热导管的一种特殊形式(相对短粗端面受热的热管),是一种高效传热器件,其轴向传热效率超过纯铜的数百倍以上,被称为是热的超导体。

-

-

捷诚石墨0769-89392518更多信息资讯扫描二维码咨询了解

铜粉柱铜粉环烧结石墨治具

热柱,热导管的一种特殊形式(相对短粗端面受热的热管),是一种高效传热器件,其轴向传热效率超过纯铜的数百倍以上,被称为是热的超导体。

工作原理是相变传热,其结构是在封闭的真空金属管内装置毛细吸液芯及液体工质,当热量从热柱底部传入热柱内部,液体工质吸热变成气体蒸发,并快速向管体冷凝端转移,在冷凝端释放热量后凝结成液体,沿吸液芯返回加热端,由此不断循环,大量的热量被迅速带走。

优点:1.<30℃低温下开始起作用,从底部热源位置开始发热就起到保护作用;2.热柱制成散热模组,散热功率大,导热性能稳定,周期性波动小。

现有技术的缺点:

一.管体部分

1》目前大部分生产厂家大批量生产热柱都使用车销加工的上盖,管体,下盖三个部分,然后再使用银焊环形成焊接形成密封腔体,车销加工的成本高昂,每套成本在10RMB以上,且上盖与管体焊接时易造成焊料融化后溢流入管体内壁,堵塞毛细孔,焊接部分不密封等问题,平均不良率在10%左右。

二.毛细部分

1、铜粉烧结毛细(填粉)需要使用不锈钢或石墨治具做为中心棒,治具易损耗,费用高,生产效率低;

2、铜网毛细无法与管体内壁紧密贴合,造成液体回流不顺畅,无法满足高功率的需求;

3、使用树脂涂抹在管体内壁,再加入适量铜粉,使铜粉附着在管壁内,这种方法虽操作简单,效率高,但毛细层厚度偏薄(约为0.3mm以下),无法满足高功率的需求。

以上三种毛细方式各有优缺点,都无法达到高效率,高性能,因此需要对其进行改进。

技术实现要素:

本实用新型的目的在于提供一种复合型热柱结构,以解决上述背景技术中提出的问题。

为实现上述目的,本实用新型提供如下技术方案:

一种复合型热柱结构,包括管体、底盖、烧结铜粉毛细层、铜网毛细层和除气小管,所述管体设置在底盖的上方,所述管体的内壁设有烧结铜粉毛细层,烧结铜粉毛细层的内侧设置铜网毛细层,管体的顶部设置除气小管,所述除气小管与管体通过焊接的方式连接。

作为本实用新型进一步的方案:所述底盖上设有两个环形凹槽。

作为本实用新型进一步的方案:两个环形凹槽的深度不同,较深的环形凹槽用于配合插入管体的开口,较浅的环形凹槽的内部放置银焊环。

作为本实用新型再进一步的方案:所述管体的内部设置弹簧,所述弹簧的端部与管体的内壁固定连接。

与现有技术相比,本实用新型的有益效果是:

1.管体与上盖使用冲压或滚压方式一体成形生产效率高,成本可降低30%以上;

2.管体与上盖焊接漏气的不良可降低为0,(车销上盖与管体焊接时易造成焊料融化后溢流入管体内壁,堵塞毛细孔,焊接部分不密封等问题,平均不良率在10%左右);

3.可根据客户功率的需求选择设计不同厚度的毛细结构,可将热柱单体功率做到200W以上(使用树脂粘粉工艺一般只能做到130W)。

附图说明

图1为复合型热柱结构的结构示意图。

图中:1-管体、2-底盖、3-烧结铜粉毛细层、4-铜网毛细层、5-除气小管、6-弹簧、7-银焊环。

具体实施方式

下面结合具体实施方式对本专利的技术方案作进一步详细地说明。

请参阅图1,一种复合型热柱结构,包括管体1、底盖2、烧结铜粉毛细层3、铜网毛细层4和除气小管5,所述管体1设置在底盖2的上方,底盖1上设有两个环形凹槽,两个环形凹槽的深度不同,较深的环形凹槽用于配合插入管体1的开口,较浅的环形凹槽的内部放置银焊环7,所述管体1的内壁设有烧结铜粉毛细层3,烧结铜粉毛细层3的内侧设置铜网毛细层4,管体1的顶部设置除气小管5,所述除气小管5与管体1通过焊接的方式连接,管体1的内部设置弹簧6,所述弹簧6的端部与管体1的内壁固定连接。

一种复合型热柱结构的制造方法,步骤如下:

步骤一、管体1成形:使用冲压或滚压工艺将管体1成形,且在管体1的上盖中心位置留一除气小孔;

步骤二、烧结铜粉毛细层2制作:将管体1清洗干净后,在内壁和上盖内表面涂抹上一层树脂,然后再放入适量铜粉,使铜粉可以粘连在管体1及上盖的内壁,再放入烧结炉中烧结,预制成带烧结铜粉毛细的管体1;

步骤三、铜网毛细层3制作:然后在管体1其内表面铺垫一层或多层铜网,使管体1内壁的毛细层加厚;

步骤四、毛细结构成形:使用与管体1尺寸相配合的弹簧6插入管体1,使铜网能紧密的与烧结铜粉毛细层3接触,形成能满足需求功率的可自由组合的毛细结构;

步骤五、开槽:使用车销工艺将底盖2车销出两个环形凹槽,较深的凹槽用于配合插入管体1的开口,浅的凹槽用于放置银焊环7,底盖2采用与石墨冶具配合预制烧结铜粉毛细层3,使其与管体1装配后与管体1的烧结铜粉毛细层3形成相连接的烧结铜粉毛细层3毛细回水通道;

步骤六、装配及钎焊:将管体1与底盖2及除气小管5装配,并在连接处放入与其配合的银焊环7,然后将其放入烧结炉中进行钎焊,待焊接完成后,得到除除气小管7外密封的腔体;

步骤七、热柱成形:通过除气小管7注入适量的工作液体,再将其进行抽真空,然后将小管夹合密封,用氩弧焊将其封口,如此便制成了真空腔热柱。

在本实用新型的描述中,需要理解的是,术语“中间”、“上”、“下”、“前”、“后”、“左”、“右”“顶”、“底”、“内”、“外”等指示的方位或位置关系为基于附图所示的方位或位置关系,仅是为了便于描述本实用新型和简化描述,而不是指示或暗示所指的装置或元件必须具有特定的方位、以特定的方位构造和操作,因此不能理解为对本实用新型的限制。

在本实用新型的描述中,需要说明的是,除非另有明确的规定和限定,术语“安装”、“相连”、“连接”应做广义理解,例如,可以是固定连接,也可以是可拆卸连接,或一体地连接;可以是机械连接,也可以是电连接;可以是直接相连,也可以通过中间媒介间接相连,可以是两个元件内部的连通。对于本领域的普通技术人员而言,可以通过具体情况理解上述术语在本实用新型中的具体含义。